Третья статья из цикла "К вопросу о холодном железе в рамостроении". Первая и вторая статьи цикла.

Автор: Максютин Сергей

Все нижеизложенное является результатом моей обработки общедоступных через Internet сведений, отражает мое понимание вопроса и не претендует на абсолютную истину. Дополнения, возражения и поправки приветствуются. Электронный адрес для переписки: This e-mail address is being protected from spambots. You need JavaScript enabled to view it. .

Теперь, когда мы вкратце познакомились с трубами, из которых могут быть изготовлены стальные рамы, и с ведущими производителями таких труб (в статье "Железочки бывают разными"), поговорим о способах изготовления рам. То есть о способах соединения труб между собой. Таковых к настоящему моменту для стальных труб накопилось довольно много:

• пайка обычная, монолитная;

• пайка на узлах;

• сварка ацетиленовым факелом;

• MIG электросварка;

• TIG электросварка;

• склейка.

Для каждого из этих методов есть материалы, пригодные для использования, и свои достоинства и недостатки. Рассмотрим их подробнее.

1. Пайка

Один из самых старых известных человечеству способов соединения металлических деталей. В англоязычных текстах этот метод соединения труб рамы называется "fillet brazing". Также необходимо сделать еще одно уточнение. Пайка – это процесс соединения металлов путем нагрева их до необходимой температуры с последующим внесением в зону будущего контакта "припоя" – металла или сплава, не содержащего железа и имеющего температуру плавления ниже, чем у основного (спаиваемого) материала. Расплавленный припой распределяется в области контакта благодаря силам капиллярного притяжения. Здесь также следует отметить одну тонкость. В англоязычных текстах нашему термину "пайка" соответствует два термина – "brazing" и "soldering". Если припой имеет точку плавления выше 450°С, то говорят - "brazing". Поскольку это условие обычно выполняется для твердосплавных припоев на основе латуни ("brass"), то отсюда и название. Если температура плавления припоя ниже 450°С, то говорят – "soldering". При этом обычно используются припои на основе серебра.

"Fillet brazed" рамы, также известные под названием "безузловые" (название появилось в те времена, когда рамы только паяли, или обычным образом, или на узлах, то есть до изобретения TIG-сварки), предоставляют изготовителю свободу в выборе любых диаметров труб и любых углов их сопряжения, не ограничивая конструкцией узлов. Они также имеют довольно эстетичный вид, благодаря методу изготовления: высококачественные паяные рамы создают иллюзию плавного бесшовного перехода одних труб в другие. Покрывая латунью соединения труб, а затем обрабатывая напильником и "шкуркой", удаляют любые неровности в области соединения труб, скругляют переход. Ниже на рисунках приведены примеры подседельного узла рамы, изготовленной методом пайки и паяной кросс-кантрийной рамы.

|

|

|

Подседельный узел рамы,

изготовленной с помощью пайки |

Кросс-кантрийная рама, изготовленная

с помощью пайки (фирма Curtis) |

На обоих рисунках приведены рамы без покраски – только обработанные бесцветным лаком, так что хорошо заметны желтые напайки из латуни. Чаще всего используется именно латунь (с температурой плавления около 900°С), так как она дешевле и сам латунный припой прочнее, чем, например, серебряный. В результате получаются рамы не менее прочные, чем при других методах изготовления. Например, автору встречалась фотография триальной рамы, изготовленной методом пайки.

Рамы, паяные традиционным методом, обычно немного тяжелее, чем паяные на узлах – из-за увеличенного количества припоя в точках соединения труб. По этой причине, этот метод изготовления рам редко используется для топовых шоссейных рам и более распространен при изготовлении рам для туризма и MTB.

Пайка может быть использована как для углеродистых сталей, так и для хромомолибденовых. Рамы из титана и алюминия не паяют.

2. Пайка на узлах

Метод, имеющий наибольшее количество фанатичных поклонников (при этом – не самый распространенный метод). Фанатизму способствует тот факт, что высококачественные паяные на узлах рамы необыкновенно красивы и зачастую являются уникальными, штучными изделиями. Цена, однако, соответствует...

При этом методе изготовления для соединения труб рамы используют специальные металлические конструкции, как муфта охватывающие трубы в районе соединения, так называемые "узлы" (англ. "lugs").

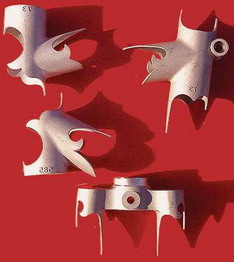

|

|

|

Узлы (lugs)

|

Узлы (узел рулевой колонки уже собран – к рулевой

трубе припаяны оба узла) |

Очевидно, что такой метод дороже – необходимо изготовить узлы, да и пайка – занятие исключительно ручное. Но есть и плюсы – узлы усиливают соединения, добавляя дополнительный металл в нагруженных областях и распределяя нагрузки по большей площади. Они также позволяют использовать пайку (а не сварку) – процесс с меньшей температурой, что позволяет в меньшей степени влиять на структуру металла излишним нагревом, а в ряде случаев без пайки просто не обойтись (например закаленные трубы – Reynolds-753 или аналогичные, которые при перегреве потеряют свои свойства). Также, рама, паяная на узлах, более ремонтопригодна – согнувшуюся или треснувшую трубу просто выпаивают и заменяют.

Что интересно: рама, изготовленная с применением узлов, не обязательно будет тяжелее сваренной. Казалось бы, узлы добавляют дополнительный вес. Но! В случае, например, использования сварки, трубы в области соединения приходится делать толще, чтобы компенсировать, во-первых, большие нагрузки в этой области, а во-вторых, ухудшение свойств стали из-за перегрева при сварке (не забываем – при сварке , в отличие от пайки, сам металл трубы плавится и затем кристаллизуется обратно) Более того, слишком тонкие трубы при сварке можно просто проплавить насквозь. Таким образом, для сварки на концах труб приходится делать большие градиенты баттинга. Также, например, для трубы рулевой колонки утолщение стенок получается не только в местах сварки, но и по всей длине, так как баттирование в трубе рулевой колонки обычно не применяется. По данным Henry James, одного из ведущих производителей узлов в мире, при использовании TIG сварки, толщина, например, стенок трубы рулевой колонки на 60-70% превышает таковую при использовании узлов. Так что и с весом у рам, паяных на узлах, все в порядке. Кроме того, данные особенности дают возможность фанатам узловых рам говорить о том, что узловые рамы значительно прочнее и долговечнее сварных. Возможно это и так. В мире существует значительное количество хороших узловых рам, прослуживших не одно десятилетие.

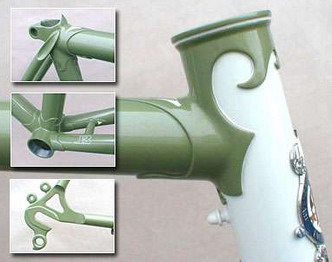

Теперь о внешнем виде. Как уже было сказано, "узловые" рамы красивы. Красота, как известно, понятие довольно субъективное. Поэтому, для примера, ниже приведен ряд фотографий фрагментов таких рам.

|

|

|

|

|

|

|

Фрагменты рам, изготовленных с помощью пайки на узлах

|

|

Теперь судите сами. По-моему, выглядит замечательно!

Скажем немного и о методах изготовления узлов. Перефразируя известный рекламный ролик – "не все узлы одинаково полезны".

Узлы могут изготавливаться по выплавляемой модели – "investment casting" (или "lost wax") технология. При этом процесс изготовления узла состоит из четырех операций:

1. изготовление модели будущего узла в натуральную величину из легкоплавкого вещества, например, воска или парафина – "wax" как раз переводится как "воск";

2. покрытие изготовленной модели обмазкой из вещества с высокой температурой плавления и изготовление в ней отверстий для заливания расплавленного металла и вытекания парафина;

3. собственно литье – металл расплавляет парафин, тот вытекает через приготовленное отверстие, а металл занимает его место;

4. наконец, форму разбивают, а отливку подвергают финишной обработке.

Узлы также можно фрезеровать из цельного куска стали, штамповать, формовать на оправке и затем сваривать или спаивать (в последнем случае для пайки узла используется припой с более высокой температурой плавления – латунный, а сама рама на этих узлах паяется уже серебряным припоем – чтобы не попортить ранее спаянные узлы). Чем точнее изготовлены узлы и, следовательно, чем точнее и равномернее выдержаны зазоры между ними и трубами рамы (а от этого зависит затекание расплавленного припоя в зазоры – как в капилляры – слишком широкие щели останутся незаполненными) – тем прочнее и надежнее рама. Считается, что лучшие узлы получаются по "lost wax" технологии (они же, впрочем, самые дорогие).

Кстати, имеет смысл сказать еще об одном недостатке узлов. Они, как правило, несколько сковывают производителя в области выбора геометрии рамы и диаметра труб (углы между трубами и их диаметр жестко заданы конструкцией узла). На самом деле это не очень жесткое ограничение. Например, углы между горизонталью и подседельной или рулевой трубой изменяются в довольно узких пределах – обычно 71–74°. В крайнем случае – 70–75°. Известные производители – тот же Henry James, например, изготавливают узлы под различные стандартные диаметры труб (как обычные, так и ovеrsized), и позволяют при заказе узлов варьировать необходимые углы в указанных пределах.

Так как пайка на узлах – довольно старый метод изготовления рам (по крайней мере он появился задолго до изобретения "горных" велосипедов), а к тому же при современной тенденции максимально удешевлять производство, он еще и очень редко используется (в массовом производстве рам крупными фирмами – вообще не используется – как уже говорилось – метод дорогой), то реальность такова, что большая часть рам, паяных на узлах – шоссейные, кроссовые, туристические. Рамы для МТВ, паяные на узлах существуют, но это или довольно старые экземпляры, или штучные, изготавливаемые на заказ рамы, или мелкосерийные рамы. В качестве примера, ниже на рисунке – мелкосерийная узловая МТВ рама немецкой фирмы Marschall.

|

|

МТВ рама, изготовленная пайкой на узлах (фирма Marschall)

|

Поскольку рама мелкосерийная, то узлы лишены той декоративности, которая присутствует на фотографиях, приведенных выше. Впрочем, скорее всего, поэтому она будет дешевле.

Как и при обычной пайке, пайка на узлах применима исключительно для стальных рам. Алюминиевые и титановые рамы узловыми не бывают. Возможно, в какой-то степени на этот метод похожа склейка карбоновых рам на алюминиевых узлах.

Подводя итог, узловая рама в современном мире – эксклюзивная штучка, весьма редкая и недешевая. Начинать поиски такой рамы и ее приобретение имеет смысл, если вы точно понимаете, за чем погнались и точно знаете, чего хотите, а также приобретаете раму надолго – возможно, на десятилетия. Не последнее дело при этом – возможность при изготовлении рамы на заказ адаптировать геометрию рамы под себя, оговорить свой собственный дизайн узлов, наличие тех или иных опций (всевозможные крепежи под фляги, багажники, крылья, тормоза разных типов, etc), а также раскраску.

3. Сварка ацетиленовым факелом

Наиболее известный тип сварки, у нас известный как "газосварка". Широко распространен, но пригоден только для сваривания углеродистых сталей. Для высоколегированных сталей газосварка непригодна и не используется. Соответственно – разговоры об особой пригодности стальных рам для туризма на том основании, что в случае поломки они могут быть легко отремонтированы в первой попавшейся мастерской, не совсем верны. В случае с высококачественными хромомолибденовыми рамами поломка или трещина не может быть заварена газосваркой или "традиционной" электросваркой, а, например, запаять сломанную раму латунью – сделают далеко не везде. В случае с закаленными трубами при этом возможен также их "отпуск", что тоже не добавит раме положительных качеств.

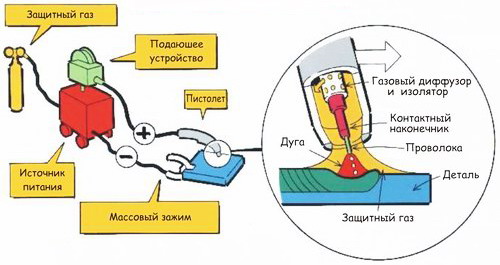

4. MIG электросварка

MIG – Metal Inert Gas – дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного газа с автоматической подачей присадочной проволоки. При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла – электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

|

|

MIG сварка

|

MIG процесс применим при сваривании алюминия, углеродистых и высоколегированных сталей. Сварочные аппараты этого типа относительно недороги и достаточно распространены. Считается, что качество шва, получаемое в процессе этого типа сваривания не самое высокое. MIG сварка применяется для случаев, когда требуется по возможности уменьшить нагрев свариваемых фрагментов или для автоматизации процесса сварки. Однако, по заявлению фирмы Reynolds, МIG сварка все же вызывает излишний нагрев тонкостенных труб ее производства, и поэтому Reynolds рекомендует использовать TIG сварной процесс. Тем не менее, хотя визуально производимые МIG сваркой швы обычно довольно неряшливы, они обладают достаточной прочностью, что приводит к тому, что MIG сварка может быть использована при производстве самых дешевых рам. Хромомолибденовые рамы, сваренные с использованием MIG процесса, нуждаются в последующей термической обработке (впрочем, как и при TIG сварке).

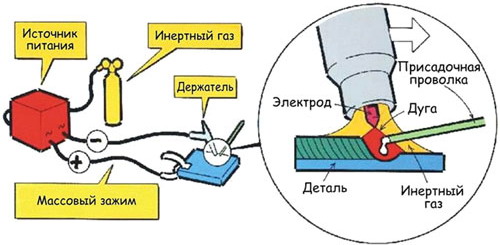

5. TIG электросварка

TIG – Tungsten Inert Gas – дуговая сварка неплавящимся электродом в среде инертного защитного газа. Чаще всего в качестве материала для неплавящихся электродов используется вольфрам. Может осуществляться с ручной или автоматической подачей присадочной проволоки или без нее.

|

|

TIG сварка

|

Как и MIG, TIG процесс может быть использован для сваривания всего, что в принципе может свариваться – сталь, алюминий, титан, магний. TIG сварка – наиболее подходящий метод сварки для всех основных металлов, используемых при изготовлении велосипедных рам. К тому же это единственный метод, пригодный для сваривания алюминиевых сплавов с получением достаточно надежного шва. Однако автоматические аппараты для ТIG сварки значительно дороже, чем для МIG и газосварки. В Internet встречается цифры порядка нескольких тысяч долларов США за установку. Впрочем, такие цены не являются препятствием для крупных производителей велосипедов, а если еще учесть, что использование такого оборудования позволяет в значительной степени автоматизировать процесс изготовления рам и, следовательно, удешевить его, то становится понятным, почему на данный момент практически все крупносерийные велосипедные рамы изготавливаются именно с применением TIG сварки.

6. Склейка

Склеивание в "гомогенных" стальных рамах, как правило, не применяется. Склеивание может иметь место, например, в "гетерогенных" рамах, где часть труб – карбоновые (что делается, чаще всего, для уменьшения веса и для более эффективного поглощения вибраций). Пример такой кросс-кантрийной рамы (фирма Scapin) – ниже на рисунке. Здесь подседельная труба – карбоновая, остальные – стальные (набор Columbus Spirit).

|

|

Велосипед с вклеенной подседельной трубой из карбона (фирма Scapin)

|

Другой пример – гибрид Jamis Coda Supreme (ниже на рисунке). Карбоновые – верхняя труба, подседельная труба и верхние перья заднего треугольника. Остальное – Reynolds-853, сталь.

|

|

Велосипед с вклеенными карбоновыми трубами (фирма Jamis)

|

Следует также добавить, что далеко не всегда рама оказывается изготовленой с использованием только одного метода соединения труб. Примеры со склеиванием уже приведены. Стальные трубы сварены (например у того же Jamis Coda Supreme) TIG процессом, карбоновые – вклеены. Однако возможны и металлические рамы, произведенные с использованием разных технологий. Обычно такое смешение является результатом некоторого компромисса (например, с целью не ухудшать эксплуатационные характеристики рам – и при этом не слишком задирать цены на них). Так, говоря об узловых рамах, возможен вариант с экономией на узлах – самые нагруженные узлы (корону вилки – если она жесткая и подседельный узел) могут быть выполнены по "lost wax" технологии, как более качественные и прочные. Остальные узлы могут быть более простые – и более дешевые. Такой компромисс практикует итальянская фирма Torelli. Автору также встречалось в сети упоминание о рамах, имеющих паяные латунью кареточный и подседельный узлы (lugs), но остальные соединения труб – TIG-сварены. Кроме того, довольно часто даже на сварных стальных рамах мелкая "навеска" – упоры под тросы, крепежи под фляги, крючок для цепи – также напаиваются на раму латунью. В качестве примера, приведу следующую фотографию.

|

|

Сварная рама с напаянными элементами

|

Хорошо видно, что кареточный узел – сварен, а крепеж под флягу напаян (виден желтый ободок – это латунь, которой, собственно, паяли). Кстати, на этой раме также припаяны латунью мостики между перьями (между нижними и между верхними – так называемые "chainstays bridge" и "seatstays bridge") – нижний мостик виден на фотографии, а также впаянные дропауты.

Подводя итоги, еще раз перечислим сильные и слабые стороны основных методов соединения стальных труб, применяемых при изготовлении велосипедных рам.

Паяные встык.

Плюсы: Относительно несложная замена поврежденных труб, поэтому нет необходимости выбрасывать сломанную раму. Наличествует некоторая эстетичность получаемых стыков – плавные, "зализанные" переходы труб друг в друга. Нет ограничений на геометрию рам. Меньшая температура процесса по сравнению со сваркой.

Минусы: Большое количество ручной работы, и как следствие – высокая цена рам. Несколько больший вес по сравнению с другими методами.

Паяные на узлах.

Плюсы: Возможно, наиболее прочные соединения. Также относительно несложная замена поврежденных труб. Видимо, наиболее интересные среди всех соединения, так как узлы доступны на рынке в некотором разнообразии стилей и предоставляют изготовителям свободу творчества и самовыражения. Самая низкая температура в процессе сборки рамы – особенно при использовании припоев на основе серебра.

Минусы: Пайка на узлах – также достаточно сложный процесс, требует много времени квалифицированного персонала – поэтому паяные на узлах рамы дороги. Конструкция и геометрия узлов накладывает ограничения на геометрию рамы и используемые трубы.

TIG-сварка.

Плюсы: Быстрая, дешевая, прочная. Могут быть изготовлены трубы любого поперечного сечения и рамы любой геометрии – в конструкции нет узлов.

Минусы: Сильный нагрев труб в наиболее нагруженной области рамы снижает прочность. Отчасти этот недостаток смягчается применением air-hardening сталей. Плавление металла труб в процессе соединения делает замену поврежденных труб невозможной.

Склейка.

Плюсы: Полное отсутствие нагрева при сборке рамы. Нет ограничений на геометрию рам. Высокая ремонтопригодность.

Минусы: Теоретически, отсутствуют. Но надежность клеевых соединений вызывает определенные сомнения. В частности, у автора...

При написании данного обзора использованы следующие основные источники:

• Scot Nicol, Metallurgy for Cyclists (www.strongframes.com)

• Hayduk Douglas, Bicycle Metallurgy for the Cyclist (www.eisentraut.com)

• Rickey M. Horwitz, Choosing the Materials (www.ihpva.org)

• Rick Denney, The Truth About Frame Materials, Parts 1-4, Triathlete Magazine 1999–2000.

• Mario Emiliani, The Metallurgy of Brazing, Parts 1-4, Bicycling Magazines Newsletter for the Technical Enthusiast, 1982–1983.

• Rickey M. Horwitz, Welding (www.ihpva.org)

• Материалы сайтов фирм Reynolds, Columbus, Dedacciai, True Temper, Desperado Cycles, Anvil Bikeworks, Torelli, Waterford, Henry James Bicycles, Strong Frames, материалы с www.efunda.com.