1. Для чего все это делалось.

С чего все началось. У меня имелась пара контактных педалей «Shimano» М-520. Требовалось попробовать, что это такое - контакты и если понравится, то вложиться уже в хорошую фирменную обувку, заказав ее в интернет – магазине. И чтобы все это было надежно и безопасно для ног, а ощущения от использования не сильно отличались от фирменной обуви. И как можно дешевле. Да, экономия денег стояла на одном из первых мест, но не это было решающим. Было просто интересно это сделать, решить нестандартную конструкторскую задачу, причем максимально эффективно и технологично, с прицелом на повторение желающими.

По опыту езды с туклипсами я представлял себе возможные ощущения от контактов, но не представлял, что разница настолько велика. Если брать во внимание все составляющие – эффективность, удобство и безопасность, то контакты впереди туклипсов на порядок.

Задумка удалась, получившаяся велообувь почти не отличалась от фирменной по ощущениям за исключением веса, что дало повод запротоколировать процесс переделки, «на всякий случай». Проведенный на форуме опрос также показал интерес к теме. Также понимая, что денежный вопрос у многих велолюбителей пока что главенствует в выборе «контакты vs туклипсы» я и решил написать эту статью.

Сразу оговорюсь, что я выкладываю предварительную, «сырую» и перетяжеленную конструкцию. Считайте, что это «Бэта-версия». Но так как сейчас начало сезона (статья пишется в середине мая) то я думаю, что многим она поможет сделать хоть что-то и попробовать контакты, а в конце сезона после испытаний можно будет поговорить о недостатках и достоинствах, если таковые будут. Так что чем больше людей отзовется о своем опыте, тем лучше.

Итак, я считаю, что есть несколько действительно весомых причин заниматься этим «колхозом». Итак, по убывающей:

- У вас нестандартный размер ноги – очень большой или маленький. Выбор велообуви нестандартных размеров даже в интернете катастрофически мал не говоря о доступных велосалонах.

- Вы хотите что-то оригинальное, чтобы выпендриться в велотусовке - к примеру блеснуть резиновыми велосапогами для КБА ;)

- Вам требуется специальная трекинговая обувь с контактными креплениями. Фирменная стоит дорого, а дома уже лежит пара почти новых Вибрамов, которые вас устраивают и на порядок лучше тех, что предлагают с контактами.

- Не у всех есть возможность пользоваться интернет-магазинами, кредитками для оплаты или просто выехать в ближайшую столицу прошвырнуться по велосалонам

- Вы хотите перейти на контакные педали, но бюджет позволяет купить только их, а обувь откладывается на перспективу.

- Вы опасаетесь, что купив свои первые контактные педали и велообувь через интернет – магазин, в случае ошибки с размером или если не понравится потом не сможете их продать в своем городе, т.к. тут нет спроса на такие вещи.

- Качество и материалы пары хороших фирменных кроссовок за 1900 рублей имхо будет лучше качества велообуви за эту же сумму, потому что фановые вещи всегда стоят дороже серийных массовых.

Как видите, причины есть. Тогда приступим!

2. Немного теории строения велообуви.

Для начала разберемся, что особенного в велообуви по сравнению с беговой кроссовкой. Основа велообуви - жесткий сердечник в виде этакой профилированной стельки из пластика или композита. Так как площадь контакта обуви с педалью мала, то нагрузка в этой зоне весьма большая. Жесткий сердечник равномерно распределяет ее по всей площади ступни, иначе даже привставать на педалях будет затруднительно. При давлении на педаль нагрузка равномерно снимается с ступни пластиковым сердечником и концентрируется на усиленной зоне в виде стальной пластины, к которой крепятся т.н. шипы, фигурные куски стали или бронзы, передающие усилия при подтягивании педали. Размеры крепления шипа стандарта «Shimano» SPD к велообуви такие: два отверстия с резьбой М5 и глубиной 5-6мм, расстояние между отверстиями по осям 14мм. Имейте ввиду, что шип несимметричен по длине.

При подтягивании ноги вверх или назад именно шип тянет педаль. При этом нога давит на верх обуви, охватывающий сердечник снизу, а тот тянет за собой площадку крепления шипа, который тянет педаль.

Подошва велообуви защищает сердечник от износа и уменьшает давлене на шип. Подошва зачастую делается сильно упрощенной, в виде нескольких участков пластика обрамляющих обувь. Особенно это заметно на спортивных туфлях, где видно часть жесткого негнущегося сердечника на котором закреплено несколько «грунтозацепов». Но и на утилитарных велокросовках с привычного вида литой подошвой сердечник также присутвует в том или ином виде, просто он полностью залит в пластик и снаружи его не видно.

Что касается ходьбы в велообуви. Признаюсь, большого опыта в оценке пешеходных свойств велообуви у меня нету – иначе откуда бы взяться этой статье! Но хватило и того, что я накопил пробуя разные модели у друзей и в магазинах. В утилитраных и прогулочных велокросовкахходить можно, хотя и хуже, чем обычных кроссовках. Гоночные туфли вообюще не гнутся в подошве. Шоссейные туфли апофеоз жесткости. Я при разработке дизайна предполагал прогулочно- туристическое направление так что закладывал возможность более-менее комфортной ходьбы. Но тут возникли проблемы. Дело в том, что расположение шипа пришлось точно на то место, где гнется подошва. Как это обошлось - читайте далее в описании конструкции.

Не буду пока упоминать специальные букли и ремни с липучками, служащие для дополнительного притягивания ноги к сердечнику, которые ставят в продвинутой велообуви. В дешевых утилитарных и туристических моделях их как правило нет. И в нашей переделке пока не будет, хотя наличие сердечника дает возможность без труда ввести этот элемент и в переделку.

Что еще характерно для велообуви под контаткы – это жесткая фиксация пятки на подошве. С одной стороны это нужно, чтобы тянуть педаль назад, а с другой, чтобы при повороте ноги в сторону при выстегивании не было смещения между подошвой и ступней. Потому даже велошлепанцы имеют развитую систему ремней в пяточной части, а в велотуфлях и велокроссовках наверняка есть пластиковая вставка, усиливающая конструкцию за пяткой в дополнение к подъему краев сердечника сзади. Хотя утверждать не буду – велообувь, увы, не резал.

Также еще одна характерная деталь хорошей велообуви – кармашки для шнурков или закрывающие их ремни, чтобы шнурки не намотало на шатун.

Основа же беговой кроссовки – это упругая амортизирующая подошва. Подошва делается достаточно толстой, мягкой и гибкой, чтобы амортизировать при беге и не мешать сгибанию ступни. Нагрузку по ней распределяет жесткая силовая часть поверх подошвы или внутри неё. Заделка верха кроссовки в подошву не рассчитана на то, что её и тянут педали, но имхо если не усердствовать, то некоторое время она потерпит.

Также ценно то, что в хороших кроссовках отверстия под шнуровку усилены дополнительными петлями, нашитыми поверх отверстий и передающие усилия на боковины.

Вообще я исходил из того, что технология изготовления кросовок и велообуви в части верха сильно не отличаются, конечно за исключением наличия ремней и пряжек. Но они есть на некоторых кроссовках.

3. Постановка задач.

Какие же требования я выдвинул к конструкции самодельной велообуви?

- Технология переделки должна обеспечивать хорошую повторяемость результата. Иными словами – должна быть рассчитана на «продвинутых чайников» и условия близкие к гаражно-кухонным

- Получившаяся велообувь должна давать возможность более менее комфортно ходить по земле и лазать по не очень крутому профилю.

- Материалы для переделки должны быть доступны. В идеале все должно продаваться в магазине стройматериалов и тканей. Поэтому пока я отверг алюминий и титан, профессиональные полиуретановые клеи, ультразвуковую сварку пластика, сварку алюминия в среде аргона, лазерную резку и сварку, диффузионные методы соединения разнородных металлов и прочий технологический хайтек.

- Исходная обувь может быть разной конструкции, но технология не должна радикально отличаться. Т.е. для подошвы из натуральной кожи, для литой из пластика и для резиновой формованной она должна быть одна и та же или не сильно различаться .

- При переделке не должна снижаться прочность исходной обуви, а наоборот – она должна возрастать в связи с увеличившейся нагрузкой.

- Внешний вид исходной обуви не должен меняться.

- Конструкция должна обеспечивать возможность прикручивать шипы штатными винтами из комплекта, как на фирменной велообуви.

- Конструкция должна быть такая, чтобы даже старая ношеная обувь не пригодная уже для ходьбы смогла бы еще поработать в качестве велосипедной.

В качестве экспериментальной основы я взял пару старых кроссовок «Adidas Center Court» размера №9 иранского производства, валявшаяся в чулане пару лет. Кроссовки эти имхо весьма удобны и для пешеходов и для велосипеда. Несмотря на неказистый вид и дешевизну (увы, теперь они стоят денег – 1300р вместо 800р и даже 400р ранее) исправно ходят сезон а то и два. Потом у них начинает выкрашиваться подошва и покрываться трещинами натуральная кожа, из которой они практически полностью сшиты. Впрочем это неудивительно, учитывая как их эксплуатируют и как за ними ухаживают – в лучшем случае только моют раз в месяц. Чем они еще хороши, так это тем, что все материалы внутри влагостойкие и не расползаются от воды, нету полостей куда она может попасть. Намокнув кроссовки продолжают работать, только кожа растягивается немного. В этом я убеждался не раз.

Есть у них и нехорошие свойства. Первое и самое основное – дрянная краска для кожи смывается водой! Ноги от этого синеют или чернеют, сами кроссовки приобретают непрезентабельный пыльный вид. Но на ходовых качествах это не сказывается, чувствуется, что «Adidas» на них было написано не зря, видимо это была все же лицензия, а не тупое воровство как в Китае. Поэтому рекомендовал бы брать бежевые, а не черные. Еще один косяк – от них очень много грязи. Протектор мелкий и грязь в нем застревает в влажном состоянии, а когда высыхает то вываливается и пачкает все вокруг. Это в болшей степени касается поздних моделей с мелким рисунком, у моих протектор (был) крупнее и практичнее.

Для носки мой экземпляр использовать было практически нельзя, верхняя часть из кожи покрылась кое где трещинами и разрывами, подошва местами выкрошилась, сзади подкладка протерлась до пластиковой вставки держащей пятку. И почему при таком состоянии я их не выбросил, а отнес на работу и положил до поры в шкаф – загадка для меня самого.

Для начала кроссовки были тщательно отмыты внутри и снаружи мылом, выскоблены от остатков вклеенной стельки, промыты и просушены. Чтобы кожа верха, сжавшаяся на два размера за годы ссылки в чулане восстановил форму, несколько раз намочил ее водой и пропитав глицерином набивал кроссовки изнутри бесплатными газетами «7 дней».

4. Конструктивные особенности.

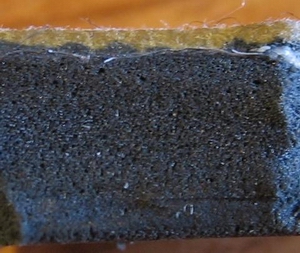

Рассмотрим подошву взятой нами для работы кроссовки в разрезе.

Сверху идет 2х миллиметровый плотный желтоватый силовой слой из нетканого волокна, укрепленного смолой. Эта часть держит нагрузку, распределяя вес равномерно по площади подошвы. Ниже этот слой укреплен полипропиленовой рогожей из ленточек, который не дает ему расползаться. Черная губчатая масса, видимо вспененный эластомер или полиуретан составляет подошву и имеет толщину 7-8мм. В ходе исследований обнаружил, что подошва плавится при невысокой температуре, около 250-300С и расплав имеет неплохую адгезию с металлом.

В этом прототипе я не стал заморачиваться с пластиком и композитами и решил делать сердечник из стали 1мм, спрофилировав его по ступне. В Интернете встречал упоминание про то, что кто-то делал подобное из толстого алюминия, а также текстолита и титана. Сомневаюсь, что текстолит примет нужную форму со всеми изгибами. Алюминий хорош, но вот варить его проблема, жесткие марки ломаются, а прочность мягких сортов имхо под мою конструкцию подходит плохо. Увеличение же толщины листа для прочности забирает объем у ступни. Титан во всех отношениях превосходен, но где его брать рядовому байкеру? И как обрабатывать. А вот старый холодильник даст нам почти все, что надо! Поэтому пока я использовал сталь.

К сердечнику в месте расположения центра шипа приварена контактной сваркой закладная шайба диаметром 23мм.. Эта закладная шайба является моим ноу-хау, в других описаниях конструкции самодельной велообуви я ее не встречал. Эта шайба одновременно выполняет три функции:

1.У меня, да и наверняка у большинства читателей этой темы нет технологии, позволяющей выдавить в листе металла отверстие с заусенцем, в котором потом нарезать резьбу, что решает проблему нарезания полноценной по длине резьбы в тонком листовом металле. Поэтому введением этой детали высотой 2мм я просто локально увеличил толщину металла под резьбу в нужном месте, чтобы не делать толстую пластину по всей площади подошвы.

2.Закладная шайба снимает срезающую нагрузку с клеевого слоя между подошвой и сердечником, возникающую при выстегивании из педали или при движении ноги вперед- назад. Все усилия она передает своей боковой поверхностью на силовой слой и подошву

3. Отверстие под закладную в подошве размера 23мм менее травмирует силовую часть кроссовки чем большой прямоугольный вырез и улучает пешеходные свойства обуви. Дело в том, что шип располагается практически на линии сгиба подошвы при ходьбе. И меньшее отверстие с вклеенной в неё закладной Ф23 дает возможность подошве гнуться вокруг неё. В описании технологии будет фигурировать диаметр отверстия в подошве в 22мм, но это определяется имеющимся цифенбором. Впрочем это только в благо, посадка закладной в разогретую подошву получается плотнее.

А что с прочностью? Закладная шайба Ф23мм передает нагрузку с сердечника на шип при подтягивании его вверх, когда усилие невелико. При нажиме на педаль нагрузка принимается опорной шайбой Ф45мм, причем в центре она давит на сердечник непосредственно через закладную шайбу, а по периферии через тонкий слой пластика подошвы. Соотношение площадей шайб прочти равно соотношению усилий при давлении на педали в самом жестком случае педалирования – стоя и держась за рога руля. Соотношение сил ~100кг/~26кг=3,8 или площадей шайб Ф45мм/Ф23мм = 1590мм2 /415мм2 =3,8. Признаюсь, получилось случайно, я исходил от имеющихся шайб, что однако не дает нам повода не использовать это!

Использование круглых шайб, вплавляемых в подошву – мое ноу-хау. По идее они не создают концентраций напряжений в углах как прямоугольные детали, которые могут вызвать разрывы подошвы. Также они позволяют подошве лучше гнуться при ходьбе, что указывалось выше. Время покажет насколько я прав.

Винт М5 в центре закладной, используемый при сборке как технологический, дополнительно стягивает пакет шайб в дополнение к контактной сварке и слою пластика и участвует в передаче усилий от сердечника и закладной шайбы к опорной шайбе и шипу.

Для соединения подошвы с сердечником применил не обычный контактный клей на растворителях, а клей-расплав, застывающий в массе любой толщины и имеющий при соблюдении технологии достаточную гибкость, прочность и хорошую адгезию к металлу. Хотя хорошо бы использовать специальный полиуретановый обувной клей, имеющий отличную адгезию и способность слегка вспениваться в процессе загустевания. Но в открытой продаже я его пока не встречал. Также возможно подойдет клей «Титан» для ПВХ плитки, он тоже застывает в объеме.

Чтобы не оставлять на виду голый металл сердечника, обклеил его искусственной замшей темно-синего цвета. Задумывалось, что замша также не даст стельке съезжать вбок. Так и вышло. Стельку пока тоже сделал из остатков замши, обклеив им кусок микрогофрокартона из папки для офиса. По ощущениям приятно, а вот про долговечность пока не скажу.

5. Описание технологии производства.

В этой части я попытался подробно расписать процесс изготовления и некоторые рекомендации. Вся технология за исключением рекомендаций по технологий крепления опорных шайб к подошвам других типов проверена на обуви и дала хороший результат. Что касается упомянутых рекомендаций, то я не покривил душой, дав их тут. Именно так я буду делать, если придется.

Еще раз напомню, что я пока не имею достаточной статистики, чтобы оценить удобство и ресурс этой велообуви. По прикидкам пару тысяч километров пробега они должны отъездить. Так что чем больше людей сделает и оттестирует велообувь по данной технологии, тем лучше. Как говорится, «Доводить изделие будем на клиентах!»

Раскрой шаблона сердечника.

Возьмите лист писчей бумаги и поставьте на него кроссовку. Обведите по внешнему контуру подошвы и вырежьте первичный шаблон, который вложите внутрь кроссовка и промните на линиях перехода подошвы в верхнюю часть. Обрежьте лишнее и так несколько раз, пока лист не повторит точно все подробности внутренней горизонтальной части подошвы. Если в середине есть не сильно выраженный ортопедический подъем подошвы под сводом стопы, то его тоже закройте шаблоном, или отчертите контур вокруг. Особенно будьте внимательны с передней частью, там не видно как проходит линия – пользуйтесь карандашом ведя его по линии подъема подошвы.

Лист бумаги максимально выровняйте и наклейте на лист жести 0,5 мм. Обведите карандашом контур и снимите бумагу. Нарисуйте карандашом второй контур поменьше, отступив внутрь на 1-1,5мм, по которому ножницами по металлу вырежьте основной шаблон. Эти 1,5мм – припуск на ткань и разгильдяйство с разметкой. Резка жести, как правило, проходит без проблем, но рекомендую для начала обрезать контур начерно, а потом снимать остаток в виде ленточки, ведя ножницы против часовой стрелки. Бруском зачистите все заусенцы и проверьте, что шаблон свободно влезает в кроссовку, не сильно болтается и не врезается в стенки. Проблемные места скорректируйте ножницами и бруском. Проверьте этим же шаблоном и вторую кроссовку, чтобы шаблон был унифицирован.

Разметка шаблона сердечника.

Оденьте кроссовку на ногу и зашнуруйте ее. Если у вас под рукой нет установленной на байк контактной педали с временной пластиковой площадкой при помощи которой очень удобно находить нужное положение оси педали, то положите на пол стальной прут или трубу - полдюймовку а поверх него стальную пластину размерами примерно 100х50 и толщиной 4,5-5мм. Встаньте на пластину так, чтобы легко удерживать баланс на трубе но при этом располагаться как можно ближе к носку. Примерное место для описываемой кроссовки – между первой и второй дырочками шнуровки, чуть ниже основания большого пальца на 12-15мм. Попробуйте так постоять некоторое время, подняться и опуститься на пальцах вверх и вниз так, как это делается стоя на педалях. Если это легко удается и ничего не жмет, то не слезая с трубы расположите ногу так, чтобы ось трубы была соосна с осью будущей педали. Попросите помощника отметить маркером эту ось на боковинах кроссовки. Повторите это и со второй кроссовкой. Если все правильно сделано, то при прикладывании кроссовок друг к другу подошвами отметки должны совпасть или не расходиться более чем на 2-3мм.

Проведите маркером линию по подошве от одной отметке к другой. Возьмите контактную педаль и приложите ее осью к линии так, чтобы привалочная плоскость для шатуна в резьбовой части оси педали отстояла от края подошвы наружу на 6-7мм, а сама педаль расположилась почти в центре подошвы с небольшим смещением к внутренней стороне. Опять же удобнее когда педаль уже стоит на шатуне, тогда можно пользоваться шаблоном между боковиной и шатуном. Проведите маркером еще одну линию вдоль подошвы кроссовки через центр педали. На пересечении этих линий будет расположен центр шипа.

Вложите шаблон внутрь и подвигав им и слегка подогнув установите его в нормальное положение. Закрепите шаблон струбцинкой в средней части подошвы. Вложите в кроссовку чурбачок-поддержку и переверните ее верх подошвой, оперев на чурбачок шаблоном и расположив подошвой горизонтально. Сверлом Ф2мм просверлите насквозь точку разметки и шаблон. Извлеките шаблон и приложив к подошве и совместив полученное отверстие и разметку центра, а также выровняв шаблон по контуру подошвы, перенесите все отметки осей с подошвы на обе стороны шаблона. Проверьте шаблон на второй кроссовке, вложив шаблон внутрь и шилом или гвоздем проткнув подошву изнутри через шаблон. Разметка и вылезшее из подошвы шило должны совпасть или быть очень близко друг от друга, в пределах 2мм.

Раскрой и разметка сердечника

Закрепите шаблон на листе из которого будете делать сердечник. Примем пока для веса байкера в 105кг эту толщину в 1мм, для веса 70…80кг -0,8мм. Тоньше 0,8мм лист имхо лучше не брать, т.к. возможно разрушение сердечника по месту сварки с закладной шайбой Ф23. Возможно в будущем эти значения скорректируются.

Чертилкой обведите контур шаблона, разметьте отверстие в центре, перенесите разметку оси педали. Вырежьте сердечник ножницами по металлу, сперва грубо обрезав по контуру с напуском около 10…15мм а затем аккуратно срезав эту ленточку ведя ножницы против часовой стрелки. В районе впадины стопы (где живет плоскостопие) придется повозится, лучше пройдитесь несколько раз снимая ленточку поуже, чем одну широкую. После вырезания сердечника снимите с него все заусенцы и закруглите края абразивным бруском и шкуркой, чтобы не резало ткань. Накерните и просверлите по разметке отверстие в центре Ф5мм и снимите аккуратно фаски чтобы не торчали заусенцы.

Переверните шаблон и сделайте второй зеркальный сердечник аналогичный первому.

Проверьте, что оба сердечника входят в кроссовки достаточно свободно. Возможно их придется немного согнуть устанавливая внутрь, но на месте они должны сидеть уверенно и иметь небольшой люфт около 1мм вперед-назад и вбок. Учтите, что разметка оси понадобится с нижней стороны сердечника, располагайте его соответственно.

Формовка сердечника по ноге.

Оденьте кроссовки с вложенными в них сердечниками (разметка оси должна быть на нижней стороне- проверьте!) и походите минут 15. В зависимости от вашего веса и толщины металла сердечник примет форму подошвы и ступни. При необходимости молотком слегка загните края сердечника по всему периметру вверх, чтобы было удобнее ноге. Загибы не делайте в том месте, где будет проходить сгиб подошвы – это место видно хорошо. Еще раз примерьте кроссовки с сердечником и подрихтуйте там, где жмет и давит. Проверьте еще раз, что сердечник плотно прилегает к подошве. Должно получиться примерно так, как на фото ниже.

Вырезание отверстия в подошве.

Когда все готово и сердечник полностью отформован и лежит в кроссовке, через готовое отверстие Ф5мм просверлите отверстие в подошве сверлом Ф5мм. Используя это отверстие как базу для центрирующего сверла цифенбора (у меня его диаметр Ф6,5мм), вырежьте в подошве отверстие Ф22мм, при этом следите чтобы оно было ровное и вертикальное. У вашего цифенбора сверло может быть другого диаметра, уточните сами диаметры.

Проверьте, насколько хорошо материал подошвы плавится и прилипает к металлу сердечника. Для этого нагрейте кусок листовой стали феном до 300-400С и приложите к нему образец подошвы. Если она не плавится, то это поменяет технологию на завершающем этапе.

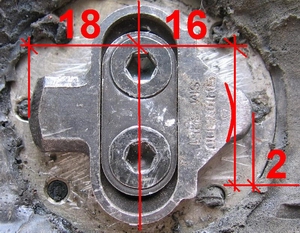

Есть другой способ. После окончательной сборки сердечника с закладной шайбой и сверления отверстий в ней, намазать мелом закладную шайбу и вложить сердечник внутрь кроссовки. Прижать все струбциной или ногой, по полученному меловому отпечатку разметить отверстие и просверлить отверстие диаметром 22м в подошве. Результат на фото ниже.

Изготовление закладной шайбы диаметром 23мм

Толщина закладной шайбы зависит от толщины силового слоя подошвы и для описываемой кроссовки «Adidas Center Court» иранского производства составляет 2мм.

Свою шайбу я штамповал имеющимся в моем распоряжении штампом-дыроколом диаметром 23мм из листа стали. Если делаете деталь из листа, то находить центр удобнее методом треугольника и биссектрис идущих из его вершин или при помощи металлического столярного угольника. Заранее, до сверления центрального отверстия диаметром 5мм, циркулем разметьте концентрическую окружность с радиусом 7мм с той стороны закладной шайбы, которая будет внизу после сборки. Это поможет при разметке основных крепежных отверстий. Можно сделать шайбу и чуть большего диаметра, 25 мм на токарном станке, заодно просверлив центральное отверстие Ф5мм и разметив окружность с радиусом 7мм. Если шайба штампованная, то со стороны сердечника будет нижняя часть с заусенцем, который нужно сточить абразивным бруском.

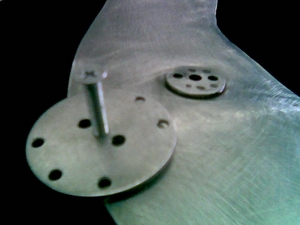

Изготовление опорной шайбы диаметром 45мм.

Я также вырубил ее имеющимся штампом диаметром 45мм из листа 2,5мм. Толще имхо нет смысла, т.к. контактная часть педали М-520 сделаны из такой же по толщине стали. Тоньше можно, если подошва жесткая и держит нагрузку. Тогда шайба просто будет защищать ее от повреждений.

Если делать шайбу из штампованной детали, то находить центр можно методом вписанного треугольника и биссектрис идущих из его вершин или при помощи металлического столярного угольника. Разметьте и просверлите центральное и основные крепежные отверстия диаметром 4,2мм. Нарежьте резьбу М5 ТОЛЬКО в центральном отверстии, резьбу в отверстиях под основной крепеж НЕ НАРЕЗАТЬ, это делается в конце после полной сборки изделия

В верхней и нижней части шайбы просверлено по три технологических отверстия диаметром 3мм для выхода пластика при вплавливании шайбы. Одно по оси и два отложены по 45 градусов в стороны. Все они находятся на диаметре 38мм.

Снимите фаски сверлом в отверстиях и абразивом по краям шайбы, зашлифуйте шайбу с обоих сторон крупной шкуркой и промойте в каустике для обезжиривания.

В гаражных условиях можно сделать шайбы, вырезав их из листа по разметке ножовкой, абразивным кругом и напильником. Округлость зависит от прямоты рук. Что в этом способе хорошо, так это то, что можно сделать шайбы некруглыми, например закладную шайбу овальной, а опорную шайбу в форме сердечка или магендавида.

Сборка сердечника.

Притяните готовую размеченную закладную шайбу с наружной стороны сердечника винтом и гайкой М5, расположив разметку на шайбе снаружи снаружи. Сварите их контактной сваркой так, как на фото (по три точки по верхнему и нижнему краям) или полуавтоматом (также по три точки в предварительно сверленые отверстия в сердечнике. Сверлом диаметром 10 мм снимите фаску в отверстии диаметром 5мм со стороны сердечника так, чтобы головка потайного винта М5 входила туда вровень с поверхностью. При необходимости слегка прошлифуйте на наждаке головку винта по высоте чтобы не торчала.

Чертилкой по линейке нанесите на приваренной закладной шайбе линию оси педали и в точках пересечения с заранее размеченной окружностью с радиусом 7мм накерните под основные крепежные отверстия с резьбой М5. Аккуратно просверлите на сверлильном станке два основных крепежных отверстия иаметром 4,2мм, резьбу в них НЕ НАРЕЗАТЬ, это делается в конце после полной сборки изделия. После этого аккуратно снимите фаски, зашлифуйте сердечник с обоих сторон крупной шкуркой и промойте в каустике для обезжиривания.

Оклеивание сердечника тканью

Возьмите отрез искусственной замши и расположите на нем сердечник так, чтобы ткань тянулась поперек него. Начерно вырежьте по контуру сердечника ткань, оставляя запас около 20мм.

Подготовьте пистолет с термоклеем и фен. Работу проводите только в защитных х/б перчатках, желательно одеть их стороной с пластиковым покрытием наружу чтобы оно плавясь не пачкало детали. Позаботьтесь о вентиляции, будет немного дыма.

Слегка прогрейте сердечник феном и нанесите термоклей сеткой шагом 10х10мм на всю верхнюю сторону сердечника (где нет закладной шайбы). После этого хорошо прогрейте феном и размажьте клей утюгом или гладилкой* по всей поверхности сердечника, особенно по краям.

Пока клей горячий, положите вырезанный заранее кусок замши на сердечник и равномерно разгладьте ее, выдавливая в стороны лишний клей. При необходимости можно подогреть сердечник и ткань феном. Оставьте остывать на 15минут.

После остывания окончательно обрежьте ткань по контуру, оставив 15мм с краю. Нарежьте зубчики в местах сгиба ткани так, как на фото. Нанесите на нижнюю сторону сердечника термоклей и размажьте его после прогрева феном по всей поверхности, исключая закладную шайбу.

Этот слой клея выполнит роль грунта для основного слоя. Загните и приклейте зубчики ткани к сердечнику. Чтобы удалить морщинки и складки утюгом или гладилкой разгладьте загнутые края и язычки. Проверьте что ткань на лицевой поверхности не отошла от металла.

Пока сердечник горячий, нанесите пистолетом основной слой клея толщиной около 1-2мм на всю открытую поверхность сердечника и ткань. Горячей гладилкой или утюгом разгладьте слой клея, убедитесь, что слой равномерный, ткань не отстала от метала и язычки не сползли. Оставьте остывать на 15-20 минут.

После остывания сделайте в ткани лезвием Т образный надрез над отверстием для конического винта и крепежными отверстиями и раздвиньте ткань, слега подогрев это место феном. Не перегревайте, свободный кусочек ткани может легко обуглиться горячим воздухом из фена!

Альтернативная технология – наклеить ткань клеем «Титан» или «Момент» и нанести основной слой клея на уже просохший сердечник. Но я не проверял как «Титан» реагирует на нагрев.

* Гладилка – заменяющая утюг насадка «для оттаивания труб» из комплекта фена, придвинутая максимально близко к его выходу но так чтобы не мешать ему уходить вбок. Получается закругленная полоса стали подогреваемая горячим воздухом, которой можно растирать клей. Она понадобится на следующей операции.

Подготовка кроссовки

Обклейте всю пяточную часть кроссовки изнутри несколькими слоями малярного скотча, защитив этим тонкую синтетическую ткань от жара и клея. Снимите шнурки, кожу протрите глицерином или водой чтобы не пересохла во время работы.

Прогрейте феном подошву кроссовки изнутри. Греть надо сильно, но так, чтобы не потекла пластмасса, не горела кожа и ткань и не переплавились нитки прострочки если они есть. Используйте удлинители-насадки для фена. Возможно появление небольшого дыма, поэтому работайте на открытом воздухе или с хорошей вентиляцией.

Нанесите на подошву изнутри слой термоклея сеткой 10х10мм, подогрейте еще раз феном и горячей гладилкой разотрите клей по всей поверхности подошвы, особенно тщательно в районе отверстия диаметром 22мм. Этот слой будет выполнять роль грунта в соединении с сердечником.

Установка сердечника в кроссовку.

Пока кроссовка горячая и клей в ней полужидкий и скользкий, вложите еще холодный сердечник внутрь, слегка согнув его в середине. Этот прием предохранит его лепестки от расклеивания и не запачкает клеем кожу внутри. Расправьте сердечник если он согнут и слегка наклоните его, чтобы по все длине между ним и подошвой была щель. Введя тонкий насадок фена в отверстие в подошве аккуратно прогрейте слой клея на сердечнике и подошве изнутри. Контролируйте температуру подошвы, она не должна перегреваться и терять форму! Осадите сердечник на место и прогрейте феном сам сердечник уже изнутри кроссовки, ткань не сгорит, пока она приклеена к сердечнику и отдает тепло ему. Работайте аккуратно, чтобы не сдвинуть ткань.

Когда сердечник прогреется до нужной температуры (около 100С), оденьте тонкий шерстяной носок или два обычных (они запачкается клеем!) и одев кроссовку и постояв в ней приформуйте сердечник к подошве. Хватит и нескольких секунд, пока терпит нога. Аккуратно снимите кроссовку и убедитесь, что закладная попала точно в отверстие, а ткань не сдвинута. Вложите в носок кроссовки бесплатные газеты и прижмите сердечник в районе отверстия и в пяточной части струбцинками, подложив под их головки слой тех же газет, а под лапки на подошве стальные пластины 4-5мме. Если нет струбцин, то можно прижать сердечник в зоне отверстия ножкой стола, а под пятку при этом положить брусок в 20мм, чтобы подошва в пяточной части придавила сердечник.

После остывания в течении получаса снимите струбцины и извлеките бумагу. Подогрейте слегка ткань в районе головки винта и отогните ее для легкого доступа к отверстиям.

Далее, в зависимости от результатов теста подошвы на расплавляемость возможны варианты.

Установка опорной шайбы на термопластичную подошву с жестким силовым слоем внутри.

Вставьте технологический винт с потайной головкой М5х25 в отверстие в сердечнике. Прогрейте феном или горелкой опорную шайбу до светло-желтого цвета и наживив на винт и сориентировав по отверстиям начинайте затягивать центральный винт. Подошва должна начать плавиться и пластик потечет через отверстия в шайбе. Для соосности вставьте два длинных гвоздя Ф4 в отверстия в опорной шайбе и сердечнике и в процессе затяжки выравнивайте их так чтобы они были параллельны со всех сторон.

При необходимости уже на месте подогрейте шайбу феном, защитив подошву от потока воздуха. Тяните винт до тех пор, пока шайба не сядет на место уперевшись в закладную. Удалите весь выдавившийся через технологические отверстия клей и пластик с поверхности шайбы, извлеките центрирующие гвозди и оставьте остывать не выкручивая технологический винт М5. Если в передней части подошвы шайба осела в пластик меньше, чем в задней, то это устраним после установки шипа подтягиванием через основные крепежные отверстия.

Рекомендации по установке опорной шайбы на резиновую подошву.

Это армейские ботинки и сапоги из натуральной кожи, садовые резиновые сапоги, возможно сапожки «прощай молодость», кеды.

Если позволяет толщина подошвы, то можно поработать коронкой большого диаметра, лезвиями и абразивным инструментом чтобы выбрать тот объем в котором разместится опорная шайба и шип. Проверьте, чтобы опорная шайба хорошо прилегала к закладной и к поверхности подошвы в выбранном пазу.

Перед установкой прогрейте резину и нанесите термоклей на подошву, шайбу подогрейте не сильно, только до плавления клея. Дальнейшая технология аналогична. Хотя возможны траблы – стандартный термоклей может не пристать хорошо к резине. Для этого случая существуют специальные сорта термоклея фирмы «Terozon», на основе каучуков, с более высокой температурой плавления и меньшей жесткостью.

Рекомендации по установке опорной шайбы на тонкую жесткую подошву из термопластика.

Это «офисные» и «летние» туфли, ботинки из прессованной кожи, все китайского производства. Летние туфли часто имеют на подъеме ремешок с пряжкой и липучкой, что весьма ценно для нас.

Все они характерны тем, что подошва отлита из более жесткого и плотного пластика чем на кроссовках. Есть облегчающая решетка в подошве в виде цилиндрических ячеек с толстыми стенками. Толщина подошвы около 8мм в интересующей нас части. Сверху подошва перекрыта в несколько слоев кожей, текстилем и картоном. Верх часто пришит к подошве через ленту. Есть супинатор. Пятка не усилена, есть только картонная вставка под подкладкой.

Рекомендации тут простые – аккуратно удалить супинатор, весь картон, кожаные и текстильные прокладки с подошвы, сердечник делать стандартный или облегченный в зависимости от жесткости и типа подошвы. Вклеивать сердечник по стандартной технологии, пластик подошвы плавится плохо и прожечь его насквозь не получится. Даже если это случится то прочность у подошвы такая, что она даже если и треснет то не расползется в стороны при нагрузке. Опорную шайбу сделать меньшей толщины – 1,5мм или и греть её перед монтажом надо сильнее. Проблемы есть в том, что у туфель нет язычка и для подтяжки шайбы придется искать или делать винт с шестигранной головкой и тянуть его накидным ключом или головкой с трещеткой со стороны пятки. Сверлить отверстие в подошве придется с улицы по разметке шаблоном.

Рекомендации по установке опорной шайбы на термопластичную подошву без жесткого силового слоя.

Это дешевые рыночные китайские кроссовки из синтетической кожи за 400р.

Непрочный рыхлый картон под стелькой и термопластичный пластик подошвы без намека на усиление в нужном нам месте. По сути это только оболочка кроссовки практически без силовой структуры. После удаления картона с подошвы такую кроссовку можно реально свернуть в трубочку.

Вклеивать в такую кроссовку сердечник нужно предварительно наклеив на него вокруг закладной шайбы пару кусков стеклорогожи или сетку из латуни, шириной на 10мм меньше чем ширина сердечника в этом месте и длиной в терть подошвы, чтобы закрывало всю зону изгиба. Это армирует подошву и предохранит от соприкосновения опорную шайбу с сердечником, если перегретая шайба проплавит насквозь тонкую китайскую подошву, что грозит отрывом подошвы от сердечника в этом месте. Соты в пяточной части и в середине заполните смесью термоклея с резаной стеклотканью, слой стеклоткани уложите также поверх сот. Или вклеить кубики из резины. Подошву перед заливкой подогрейте насколько это возможно, но чтобы не расплавить. Хотя большого смысла в переделке этих кроссовок я не вижу, нога будет преть в синтетике без вентиляции, отверстия под шнурки без усиливающих петель будут рваться.

Окончательная доводка

После остывания подошвы лезвием срежьте по краям излишки пластика, мешающие педали встегнуться. Проверьте, что после остывания все крепежные отверстия соосны и прочищены от пластика.

Возьмите метчик М5 №1 (С длинной заходной частью) и зажав его в патрон дрели аккуратно, располагая метчик перпендикулярно шайбе, нарежьте в основных крепежных отверстиях на всю длину резьбу М5. Снимите небольшие фасочки с обоих сторон отверстия.

Выкрутите технологический винт М5х25, если прилип, то подогрейте его слегка феном. Вкрутите на его место крепежный винт М5х6.

Установите шип на место, прикрутив его штатными винтами. Проверьте, что винты не выступают внутрь кроссовки но и не утоплены глубже чем на 1мм.

Удалите стружку и лишний клей с головки винта и из углублений основнх крепежных отверстий, прогрейте ткань и приклейте ее на место. Должна получится практически ровная площадка без выступов.

Острым лезвием срежьте излишек пластика который помешает встегиваться в передней части шайбы, в задней части удалите пластик который помешает педали поворачиваться. Присоедините педаль и проверьте, что все работает.

Острым лезвием срежьте излишек пластика который помешает встегиваться в передней части шайбы, в задней части удалите пластик который помешает педали поворачиваться. Присоедините педаль и проверьте, что все работает.

Удалите малярный скотч с задника, протрите и подкрасьте кроссовку краской для кожи. Мелкие разрывы кожи и трещины можно заклеить термоклеем, нагрев кожу феном до момента, когда клей начнет белеть закипая. Сквозные разрывы следует заклеивать с подкладкой куска натуральной кожи или стеклорогожи с обратной стороны.

Вложите стельку. Оденьте кроссовку и зашнуруйтесь, причем шнуруйте заметно туже чем при ходьбе, но так, чтобы ногу не передавило. Пройдитесь по бетону или асфальту. Если шип цокает, то попробуйте утопить его вместе с опорной шайбой глубже, нагрев его и пластину под феном до начала плавления пластика. Подтягивайте основные крепежные винты и центральный крепежный винт, давите на пластину в передней части, периодически ее подогревая если пластик загустеет. Остывать все должно в зафиксированном сжатом состоянии. Таким образом я осадил шип на левой кроссовке глубже на 2-3мм и он перестал сильно выступать из подошвы. Правый шип у меня встал сразу в нужное положение.

Проверьте, как кроссовка встегивается в педаль и если в неё трудно попасть, то сошлифуйте в передней части пластик подошвы так, чтобы там было более полого.

6. Бонусы и возможные апгрейды конструкции.

Защита ног от осколков.

Сплошная стальная пластина в 1мм под стелькой - неплохая защита от колюще-режущих предметов на земле. Я думаю, острый гвоздь–сотку торчащую вверх она выдержит, возможно, согнется немного, но не продырявится. Про битое стекло и не говорю, пострадает лишь подошва. Вот на противопехотных минах не тестировал, признаюсь сразу…

Весовой апгрейд.

Исходный вес кроссовки – 380гр без стельки, конечный - 580гр. Пара этих самоделок весит 1160г. Много? Да. Например, пара хороших велотуфель весит 840г пара. Разница в 320г на пару. Но резервы для уменьшения веса есть. Это и более легкие материалы, и облегченные детали и более рациональная форма сердечника. Вполне возможно, что в задней части его можно сузить до минимума, сделать батированым - плавно увеличивающим толщину в силовой части. А если у кроссовки достаточно жесткая конструкция подошвы, то возможно получится вообще оставить только ту часть, что находится под пальцами и до линии сгиба подошвы, заднюю часть после линии сгиба подошвы можно будет удалить, а переднюю делать из перфорированного листа. Это даст экономию в массе почти 80-100гр на одну кроссовку или 160-200г на пару!

Улучшение грязепроходимости.

Наличие жесткого сердечника, вклеенного в подошву, имхо позволит без особого труда оснастить такие кроссовки шипами в носке. Шипы можно будет взять стандартные, от бутс или шиповок. Для этого апгрейда нужно будет заранее в носке сердечника приварить или прикрутить потайным винтом две бобышки требуемой высоты с внутренней резьбой под шип и сделать соответствующие отверстия в подошве для ее размещения. Отверстия должны быть чуть меньше диаметра бобышек, бобышки же должны иметь диаметр как у шипа и для облегчения и лучшей удерживаемости в протекторе сделать неглубокую проточку в середине, шириной 1-2мм. Бобышки делать ниже чем высота материала подошвы в месте их размещения и по аналогии с основным креплением вплавить в подошву над бобышкой шайбу с диаметром больше основания шипа на 4-5мм, чтобы получился «грибок» в который и вкручивается шип.

Улучшение износостойкости шипа.

Это пока идея, но кто знает…. Аналогичные бобышки в количестве 6 шт приварить в передней части сердечника по краю, до линии сгиба подошвы, по три штуки по бокам шипа, расположив все это в виде буквы V, острием вверх. И прикрутить к ним корпуса от картриджной вибрейковой колодки открытой частью назад. Прочности я думаю хватит, а при торможении усилия поболее будут да и прикладываются они к центру. Корпус придется ставить так, чтобы он был максимально утоплен, но при этом позволял сменить картридж, т.е. примерно на 1/2 высоты. Вставлять туда старые изношенные вкладыши, окончательно добивая их при ходьбе.

7. Что потребуется для работы

Материалы:

- Пара кроссовок подходящего вам размера.

- Сталь листовая 1…0,8мм 120х900мм для сердечников

- Сталь листовая 2,5мм 100Х50мм для опорных шайб

- Сталь листовая 1,5…2мм 100Х50мм для закладных шайб

- Шайбы можно сделать и токарным способом

- Отрез искусственной замши 400Х1400 темного цвета

- Термоклей белого или прозрачного цвета диаметром 10мм – 4 длинных стержня

- Технологический винт с потайной головкой М5Х25 – 1 шт

- Крепежный винт с потайной головкой М5Х8 – 2шт

- Технологическая гайка М5 – 1шт

Инструменты:

- Фен промышленный с температурой до 600С

- Утюг, желательно старого типа с хромом на дне.

- Пистолет для термоклея, можно бытовой по 90р

- Дрель или шуруповерт

- Ножницы по металлу

- Пара х/б перчаток

- Маркер

- Карандаш грифельный

- Керн

- Чертилка

- Ножницы

- Линейка

- Лезвие

- Шкурка крупнозернистая

- Напильник плоский

- Ножовка

- Точило

- Сверла Ф2; 3; 4.2; 10мм

- Коронка - цифенбор Ф22мм (под ту закладную шайбу которая будет у вас)

- Метчик М5 №1

- Гвозди 4Х50 -2шт

- Раствор для обезжиривания металла или спирт.

- Струбцины для прижима сердечника к подошве - 2 шт

- Пресс гидравлический для штамповки шайб с матрицами 23 м 45

- Сварочный аппарат – полуавтомат или машина для контактной сварки листового металла.

8. Отмазки и авторские права

Автор и Администрация сайта, размещая данную статью на своих страницах, не несут никакой ответвенности за все повреждения вашей обуви и за все травмы и ухудшения здоровья у вас или кого-либо, вызванные применением обуви, которую вы на свой страх и риск переделали по описанной в этой статье технологии.

Данный вариант переделки обычной обуви в велообувь имеет «открытый код» для некоммерческого использования. Можете дополнять и модифицировать ее, как вам хочется, делать себе и друзьям бесплатно или продавать за символические деньги.

При работе над статьей были использованы фотоматериалы и идеи из форумов, расположенных по указанным адресам:

http://farm4.static.flickr.com/3220/2857138776_921f4e8561_o.jpg

http://farm5.static.flickr.com/4062/4332642367_0e5fa1e36b.jpg

http://www.lfgss.com/thread10440.html

http://forums.mtbr.com/showthread.php?t=480935#45

Может вам придет в голову более рациональная конструкция и вы захотите ей поделиться – автор рад обсудить это с вами на форуме.

Ссылки на эту статью при использовании в WWW и СМИ текста, фотоматериалов и рисунков из статьи – обязательны

© Сергей Крутских 2010г